As revoluções industriais são períodos de mudanças significativas na forma como a produção industrial é realizada, impulsionados pela introdução de novas tecnologias e processos de produção. Esse conceito, Indústria 4.0 ou Quarta Revolução Industrial é uma expressão que engloba algumas tecnologias para automação e troca de dados e utiliza conceitos de Sistemas ciber-físicos, Internet das Coisas e Computação em Nuvem. Resumindo, a Indústria 4.0 é um conceito caracterizado pelo uso da tecnologia digital e da conectividade para transformar a forma como as empresas eficientes e entregam bens e serviços.

Na Indústria 4.0, as empresas podem estabelecer fábricas conectadas, onde integram em rede as máquinas, sistemas de controle e sensores, os quais monitoram informações em tempo real. Isso possibilita um monitoramento e controle mais eficientes dos processos de produção, aumentando a qualidade e a eficiência da produção. Além disso, a Indústria 4.0 viabiliza a personalização em massa, permitindo a produção de bens customizados e em pequenos lotes, atendendo às necessidades individuais dos consumidores. Isso é possível graças à manufatura aditiva (impressão 3D), que permite a criação de produtos complexos e personalizados de forma rápida e eficiente. Outra vantagem que podemos destacar é a otimização da cadeia de suprimentos, onde as empresas podem monitorar e controlar o estoque em tempo real, reduzir o tempo de entrega e minimizar os custos de logística.

Quando surgiu o conceito de indústria 4.0?

O termo “Indústria 4.0” foi mencionado pela primeira vez durante a importante Feira de Hanôver em 2011, na Alemanha, e despertou a atenção de líderes empresariais, especialistas do setor e governos de todo o mundo. No entanto, foi por meio do relatório “Recommendations for implementing the strategic initiative INDUSTRIE 4.0. Final report of the Industrie 4.0 Working Group” da Acatech (Academia Alemã de Ciências e Engenharia) que o conceito rapidamente ganhou destaque e se tornou um dos pilares da discussão sobre a transformação digital do setor. Desde então, vários países adotaram amplamente e aceitaram a Indústria 4.0, impulsionando a digitalização e a melhoria das operações. O governo germânico encomendou o relatório com o objetivo de avaliar o estado atual da indústria do país e fornecer recomendações para sua modernização.

O relatório delineou uma visão para uma nova fase de automatização e digitalização na indústria, na qual máquinas, sistemas de produção e produtos se interconectam por meio de redes digitais. Essa visão se baseou na convergência de tecnologias avançadas, como Internet das Coisas (IoT), inteligência artificial, big data e computação em nuvem. A ideia central do conceito era que as fábricas se tornavam “inteligentes” e capazes de tomar decisões autônomas com base em dados em tempo real. Isso permitiria uma produção mais eficiente, flexível e personalizada, com máquinas e sistemas interagindo e se adaptando entre si.

Quais são as principais tecnologias associadas à indústria 4.0?

Cita-se frequentemente algumas abordagens como componentes essenciais para a transformação digital e automação industrial. Estas incluem a internet das coisas, a robótica avançada, a impressão 3D e a inteligência artificial. Todas essas tecnologias, trabalhando em conjunto na maioria das vezes, são responsáveis por otimizar e elevar a produtividade da indústria em nível global.

Internet das Coisas (IoT)

A Internet das (IoT, do inglês “Internet of Things”) surgiu no final da década de 1990 e início dos anos 2000, com o objetivo de conectar objetos físicos à internet e permitir sua interação remota. O conceito teve origem em pesquisas e projetos nas áreas de automação residencial, redes de sensores sem fio e identificação por radiofrequência (RFID).

A IoT refere-se a uma rede de objetos físicos conectados à Internet e capazes de coletar e trocar dados. Esses objetos, também chamados de dispositivos ou sensores, possuem tecnologias como sensores, software e conexões de rede que permitem interagir e compartilhar informações com outros dispositivos e sistemas. A ideia central da IoT é permitir a comunicação entre objetos do mundo real, como eletrodomésticos, automóveis, dispositivos médicos, máquinas industriais, bem como roupas e itens pessoais para coletar, trocar e recuperar dados. ação baseada em dados. . Essa conectividade e troca de informações entre dispositivos permite a criação de sistemas inteligentes e automatizados.

A Internet das Coisas pode impactar muitos aspectos de nossas vidas diárias, desde casas inteligentes com segurança automatizada e sistemas de controle climático até cidades inteligentes com sensores que monitoram o tráfego e a qualidade do ar. Na indústria, a IoT simplifica os processos de fabricação, melhora a eficiência energética e permite a manutenção preditiva de máquinas, mas a IoT também traz desafios como questões de segurança e privacidade, pois os dispositivos coletam e compartilham grandes quantidades de dados pessoais.

Alguns exemplos de objetos comuns do cotidiano que utilizam a Internet das Coisas (IoT) incluem termostatos inteligentes, lâmpadas inteligentes, fechaduras inteligentes, aparelhos inteligentes, assistentes de voz inteligentes e veículos conectados. Por meio de aplicativos móveis, assistentes de voz ou sensores, é possível controlar remotamente esses dispositivos, permitindo ajustar a temperatura, controlar a iluminação, monitorar o acesso, gerenciar eletrodomésticos, obter informações, navegar em tempo real, monitorar a saúde e realizar pagamentos.

Robótica Avançada

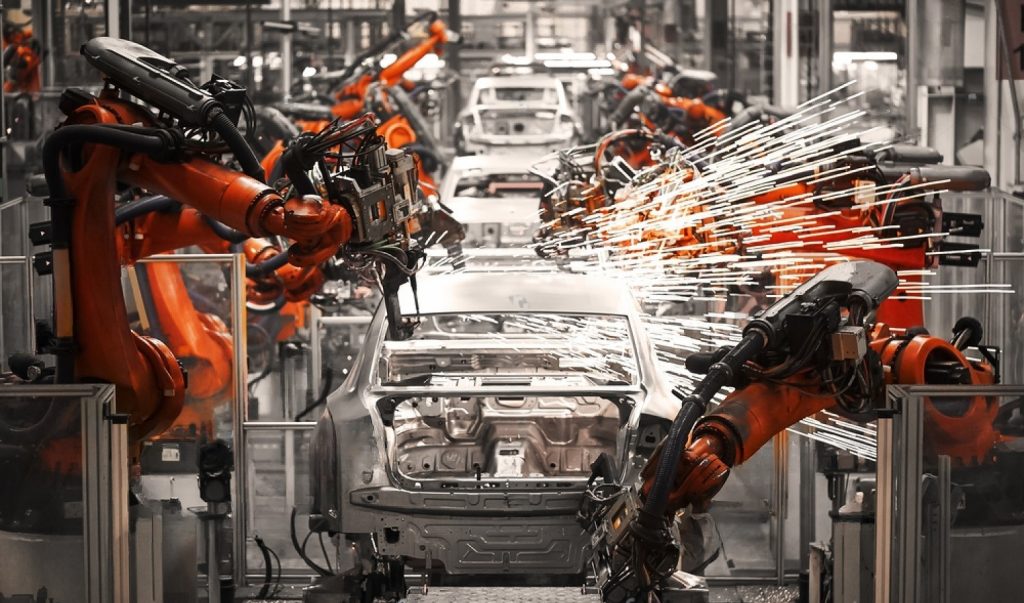

Como os robôs estão se tornando cada vez mais inteligentes, flexíveis e colaborativos, podendo trabalhar junto com os seres humanos em uma variedade de tarefas, a robótica avançou na Indústria 4.0 e está revolucionando os processos de fabricação e produção, permitindo a automação flexível, adaptando-se rapidamente às mudanças na demanda, personalizando os produtos e otimizando a produção.

Robôs colaborativos, também conhecidos como “COBOTS”, facilitam a colaboração entre humanos e máquinas. Os cobots são programados para diversos espaços de trabalho e podem realizar tarefas em conjunto, sendo controlados por trabalhadores humanos por meio de interfaces intuitivas. Além da colaboração humano-máquina, a robótica avançada também possibilita o monitoramento e a manutenção preditiva, com o uso de sensores e sistemas de monitoramento em tempo real para identificar problemas potenciais e reduzir o tempo de inatividade. Podemos também citar o emprego de robôs móveis e autônomos para transporte de materiais, inspeções e realização de tarefas em ambientes complexos, tarefa possibilitada graças aos sistemas de navegação avançados que permitem sua movimentação autônoma em espaços de trabalho dinâmicos.

Na indústria 4.0 os robôs se integram aos sistemas de TI e plataformas digitais, compartilhando dados e informações em tempo real. Isso facilita a tomada de decisões em dados, otimiza os fluxos de trabalho e melhora a eficiência operacional.

Inteligência artificial

Inteligência artificial (IA) é um campo da ciência da computação que se dedica ao desenvolvimento de sistemas e algoritmos capazes de executar tarefas que normalmente exigem inteligência humana. O objetivo da inteligência artificial é criar máquinas que possam perceber, compreender, raciocinar, aprender e tomar decisões de forma semelhante aos seres humanos. O termo “inteligência artificial” foi cunhado pela primeira vez em 1956, durante uma conferência de verão realizada na Universidade de Dartmouth, nos Estados Unidos. John McCarthy, Marvin Minsky, Nathaniel Rochester e Claude Shannon foram os principais organizadores do evento e são frequentemente creditados como os pioneiros da inteligência artificial.

Cada vez mais presente em nossas vidas, a inteligência artificial se apresenta com diversas aplicações que incluem assistentes virtuais como a Siri, Google Assistant e Amazon Alexa, que utilizam IA para entender comandos de voz, pesquisar informações e controlar dispositivos domésticos. Empresas como Tesla e Uber estão desenvolvendo carros autônomos que usam IA para perceber o ambiente e tomar decisões de direção. O reconhecimento facial é usado em segurança, desbloqueio de smartphones e controle de acesso. Plataformas como Netflix, Amazon e Spotify usam IA para recomendar filmes, produtos e músicas com base no comportamento do usuário. Esses exemplos apontam o espaço que a inteligência artificial tem tomado nos dias atuais.

Abordagens antes totalmente humanas já são comuns no universo da inteligência artificial como:

Aprendizado de Máquina (Machine Learning): é uma técnica em que os sistemas são treinados com grandes conjuntos de dados, permitindo que eles aprendam padrões e tomem decisões ou façam previsões com base nessas informações.

Redes Neurais Artificiais: Utiliza modelos computacionais inspirados no funcionamento do cérebro humano, compostos por Instituições de Instâncias Institucionais Interconectados, para resolver problemas complexos, como reconhecimento de imagens e processamento de linguagem natural.

Processamento de Linguagem Natural (Natural Language Processing – NLP): É um subcampo da inteligência artificial que se concentra no processamento e na compreensão da linguagem humana. Isso envolve o desenvolvimento de sistemas capazes de entender, interpretar e gerar linguagem natural.

Visão Computacional: é o campo que permite às máquinas entender e interpretar informações visuais, como imagens e vídeos. Isso envolve técnicas de reconhecimento de padrões, detecção de objetos e reconhecimento facial.

O objetivo da IA é criar sistemas inteligentes que possam automatizar tarefas, tomar decisões precisas, melhorar a eficiência e auxiliar os seres humanos em diversas atividades.

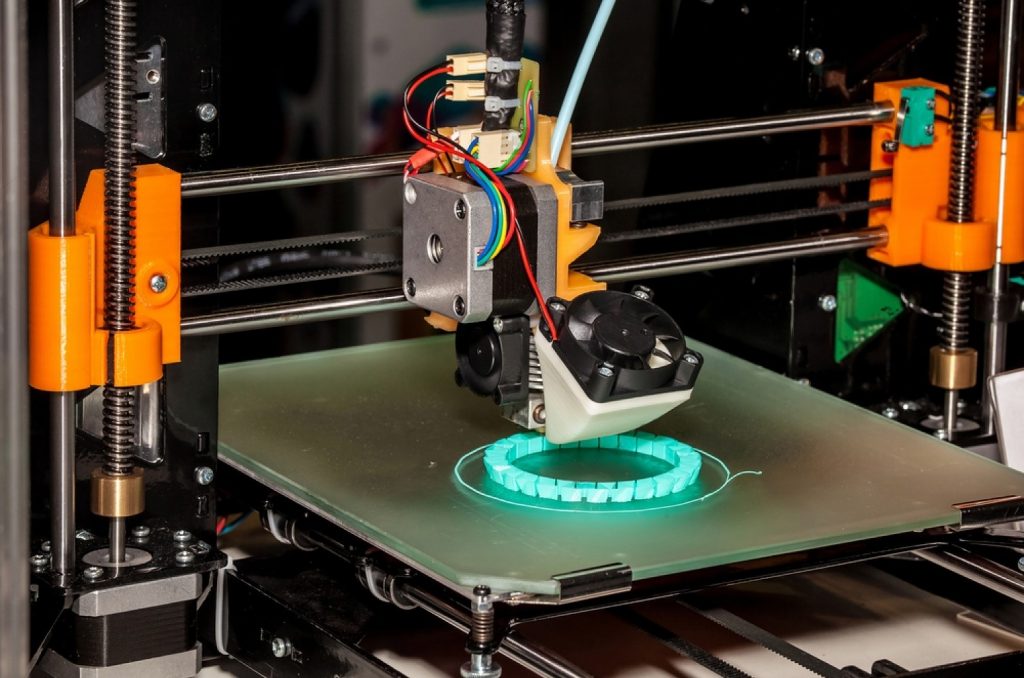

Impressão 3D

Também conhecida como fabricação aditiva, a impressão 3D surgiu no início da década de 1980. O processo básico da impressão 3D envolve a criação de objetos sólidos camada por camada, a partir de um modelo digital. Essa tecnologia revolucionou a maneira como os objetos podem ser projetados e fabricados, pois permite a produção de peças complexas de forma rápida e personalizada.

A impressão 3D ganhou força na indústria 4.0 por várias razões:

Personalização: ela permite a fabricação de objetos altamente personalizados, adaptados às necessidades específicas dos clientes. Isso é especialmente relevante em setores como a medicina, onde próteses e implantes podem ser projetados para se encaixar perfeitamente em um paciente específico.

Redução de custos: a impressão 3D pode reduzir significativamente os custos de produção, especialmente em pequenas tiragens. Em vez de fabricar moldes ou ferramentas caras para cada peça, uma impressão 3D pode criar diretamente o objeto final, eliminando etapas e custos adicionais.

Prototipagem rápida: é amplamente utilizada na prototipagem rápida, permitindo que as empresas projetem e testem rapidamente novos produtos antes de investir em ferramentas de produção em larga escala. Isso acelera o processo de desenvolvimento de produtos e reduz os custos de retrabalho.

Produção sob demanda: com a impressão 3D, é possível produzir itens sob demanda, evitando a necessidade de manter grandes estoques. Isso reduz os custos de armazenamento e elimina o risco de obsolescência do estoque.Design otimizado: A impressão 3D permite a criação de estruturas e geometrias complexas que não seriam possíveis com métodos tradicionais de fabricação. Isso possibilita a otimização do design de produtos, gerado em peças mais leves, mais eficientes e com melhor desempenho.

Uma volta nas revoluções anteriores

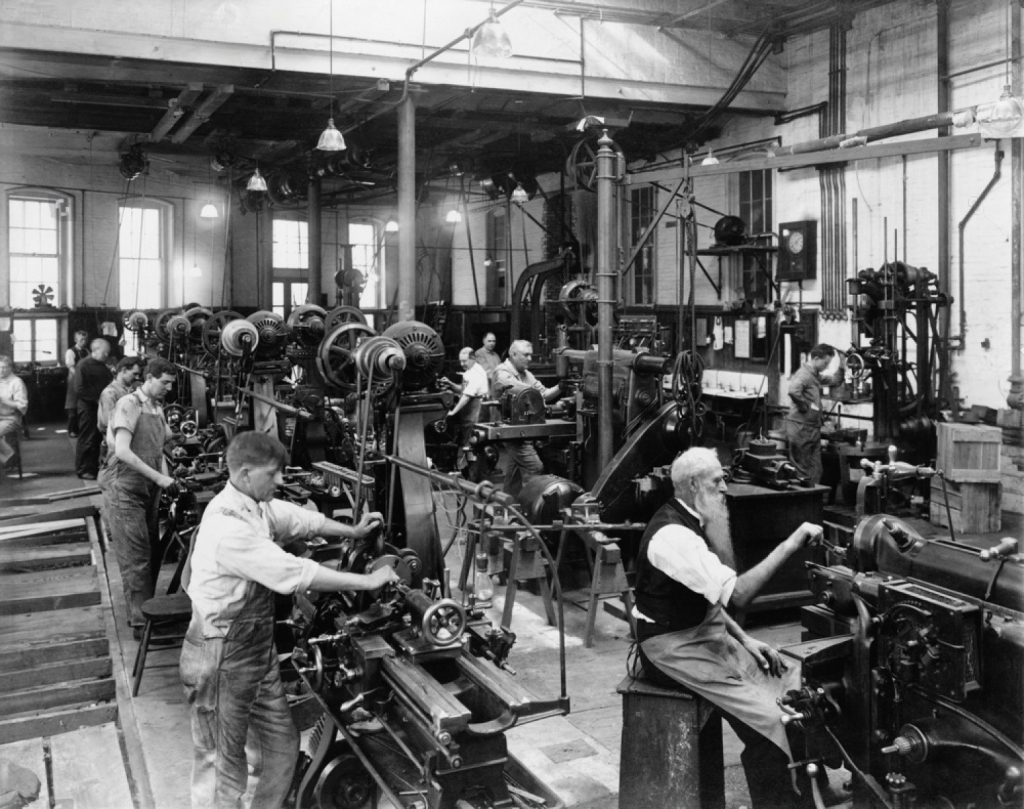

Para se medir a evolução, faz se necessário entender como foi cada revolução industrial até chegar nos dias atuais. Esses períodos foram classificados como 1.0, 2.0, 3.0 e o atual momento 4.0.

1.0 — Uso de máquinas à vapor: a primeira revolução industrial teve início no final do século XVIII e início do século XIX na Grã-Bretanha e se espalha pelo mundo. Ela foi impulsionada pela introdução de novas máquinas movidas a vapor e pela mecanização da produção, permitindo a produção em massa de bens.

2.0 — Uso da Eletricidade: a segunda revolução industrial teve início no final do século XIX e início do século XX, e foi marcada pela eletricidade e as linhas de montagem. A produção em massa se tornou ainda mais eficiente e permitiu a produção em larga escala de bens.

3.0 — Uso da Automação: a terceira revolução industrial, também conhecida como Revolução Digital, teve início na segunda metade do século XX, com a disseminação da eletrônica e da tecnologia da informação. A automação se tornou mais sofisticada, com robôs e softwares sendo capazes de realizar tarefas que antes só podiam ser executadas por seres humanos.

4.0 — Uso da Internet, a ATUAL: a quarta revolução industrial, também conhecida como Indústria 4.0, é caracterizada pela convergência de tecnologias digitais, físicas e biológicas. Isso inclui a Internet das Coisas (IoT), inteligência artificial, robótica avançada e impressão 3D. Essas tecnologias permitem uma produção mais personalizada, eficiente e flexível, permitindo a produção em pequenas quantidades, e em alguns casos, até mesmo uma produção totalmente sob demanda.

Os desafios da Indústria 4.0

Mesmo após mais de uma década desde seu “surgimento”, a Indústria 4.0 apresenta uma série de desafios que as organizações precisam enfrentar para aproveitar ao máximo essa transformação. Podemos listar alguns desses desafios como:

Integração de sistemas obsoletos: integrar sistemas obsoletos criados antes da indústria 4.0 com novas tecnologias pode ser um desafio complexo, com atualizações e compatibilidades para garantir a interoperabilidade entre diferentes dispositivos e plataformas.

Segurança cibernética: com conexões entre dispositivos e sistemas A segurança cibernética tornou-se, portanto, uma questão importante porque as empresas precisam garantir a proteção de dados.

Mudanças culturais e de aptidões: abraçar a Indústria 4.0 requer uma mudança na cultura organizacional e nas aptidões dos funcionários. É necessário promover uma mentalidade de inovação e aprendizagem contínua, bem como desenvolver as competências técnicas essenciais para explorar e utilizar novas tecnologias. Isso pode exigir treinamento e capacitação dos colaboradores e trazer novos talentos com as capacidades certas.

Investimentos financeiros: a implementação da Indústria 4.0 pode demandar investimentos em infraestrutura, equipamento físico, software e sistemas. Muitas empresas enfrentam desafios financeiros quando se trata de fazer esses investimentos e receber um retorno suficiente. Planejamento financeiro cuidadoso e estratégias de investimento são necessários para garantir que os benefícios da Indústria 4.0 ultrapassarão os custos.

Cadeia de suprimentos e mudanças regulatórias: a Indústria 4.0 tem o potencial de transformar as cadeias de suprimentos através de maior automação, monitoramento e integração de processos. No entanto, isso também demanda ajustes nas regras e práticas existentes da cadeia de suprimentos.

Impacto na força de trabalho: a automação e a digitalização podem levar à substituição de certos trabalhos por máquinas e algoritmos. Isso pode gerar preocupações em relação ao desemprego e à requalificação da força de trabalho. É importante desenvolver estratégias para gerenciar essa transição, garantindo que os trabalhadores sejam capacitados para realizar novos papéis e aproveitar as oportunidades criadas pela Indústria 4.0.

Exemplos indústria 4.0

Melhorias nos processos de produção, Case Siemens:

Fábrica de eletrônicos da Siemens em Amberg, Alemanha – Foto: Siemens

Siemens Amberg Electronics Factory: A fábrica de eletrônicos da Siemens em Amberg, na Alemanha, frequentemente é citada como um exemplo de manufatura avançada. A fábrica utiliza tecnologias da Indústria 4.0 para alcançar alto grau de automação, flexibilidade e eficiência. Os sistemas de produção digitalizados e interconectados possibilitam uma rápida mudança de produtos e a realização de produção personalizada em larga escala. Podemos ilustrar essa fábrica como “um lugar onde as máquinas se conversam”.

Digital Twin: a Siemens desenvolveu o conceito de “Digital Twin” (Gêmeo Digital) para otimizar o design, produção e manutenção de produtos. Um Digital Twin é uma representação virtual em tempo real de um produto físico, permitindo simulações e análises analisadas. Isso facilita a prototipagem virtual, o monitoramento em tempo real e a otimização do desempenho dos produtos durante todo o seu ciclo de vida.

Siemens Industrial Edge: lançada pela Siemens a plataforma Industrial Edge para permitir o processamento de dados de forma descentralizada e próxima às máquinas e dispositivos industriais. Com essa plataforma, a Siemens busca habilitar a análise e tomada de decisões em tempo real na própria fábrica, atitude a latência e dependência de conexões de internet estáveis.

Open Integrated Factory: outro desenvolvimento da companhia foi o conceito de “Open Integrated Factory” (Fábrica Integrada e Aberta), que visa permitir a interoperabilidade entre sistemas de diferentes fornecedores. A ideia consiste em criar uma infraestrutura aberta, baseada em padrões, para facilitar a conexão e comunicação entre dispositivos e sistemas de diferentes fabricantes.

Melhorias no setor de energia renovável, Case GE Renewable Energy

Turbinas Eólicas Offshore GE – Foto: GE Renewable Energy

Turbinas eólicas conectadas: a GE Renewable Energy utiliza tecnologias da Indústria 4.0 para monitorar e otimizar o desempenho de suas turbinas eólicas. Por meio da Internet das Coisas (IoT), sensores instalados nas turbinas coletam dados em tempo real, como velocidade do vento, temperatura e vibração, com esses dados analisados, utiliza-os para melhorar a eficiência operacional, realizar manutenção preditiva e maximizar a produção de energia.

Predição e análise de dados: com base na tecnologia anterior, ela utiliza análise avançada de dados para prever e otimizar o desempenho das turbinas eólicas. Nesta tecnologia, aplica-se algoritmos de controle de máquina e inteligência artificial aos dados coletados para identificar padrões, realizar diagnósticos de falhas e tomar decisões operacionais mais consistentes. Isso permite que a empresa otimize a disponibilidade e o desempenho de suas turbinas, atendendo custos e aumentando a produção de energia.

Parque Eólico Digital: a GE Renewable Energy também desenvolveu o conceito de Parque Eólico Digital (Fazenda Eólica Digital) para maximizar a eficiência e o rendimento das fazendas eólicas. Por meio da digitalização e da integração de sistemas avançados de controle e análise, a empresa busca otimizar a operação de todas as turbinas eólicas em uma fazenda, considerando as características do vento e as condições ambientais específicas de cada local.

Serviços remotos e monitoramento: a GE Renewable Energy oferece serviços remotos de monitoramento e suporte técnico para suas turbinas eólicas. Por meio de conectividade de dados, especialistas podem monitorar o desempenho das turbinas em tempo real, identificar problemas e fornecer suporte remoto para resolução de falhas. Isso ajuda a maximizar a disponibilidade das turbinas e reduzir o tempo de inatividade.

Melhorias no setor agrícola, Case John Deere:

Máquina de grade porte agrícola John Deere trabalhando no campo – Foto: John Deere

Agricultura de precisão: a John Deere é uma das maiores e mais reconhecidas fabricantes do mundo, por conta de suas máquinas agrícolas, tratores, colheitadeiras, equipamentos para jardinagem e paisagismo, além de outros equipamentos pesados utilizados em diversas indústrias. Com uma expertise de mais de 186 anos de história, a empresa tem investido em estudo e desenvolvimento de “tecnologias de agricultura de precisão”, que combinam o uso de sensores, dados e análises para otimizar o manejo agrícola. Isso inclui o uso de GPS para orientação precisa de máquinas agrícolas, sistemas de monitoramento de umidade do solo e telemetria para gerenciamento de irrigação e aplicação precisa de insumos agrícolas.

Conectividade e integração de dados: a empresa desenvolveu uma plataforma chamada John Deere Operations Center, que permite aos controles coletar, gerenciar e analisar dados agrícolas em tempo real. A plataforma integra dados de máquinas, sensores e outros dispositivos, fornecendo aos agricultores informações valiosas sobre o desempenho das culturas, a eficiência do maquinário e a tomada de decisões agronômicas.

Máquinas autônomas e robóticas: a John Deere tem investido no desenvolvimento de máquinas agrícolas autônomas e robóticas para melhorar a eficiência e a produtividade. Por exemplo, a empresa lançou tratores autônomos e sistemas de colheita controlados, que podem operar de forma autônoma em campo, realizando tarefas como aragem, plantio e colheita com alta precisão e eficiência.

Analytics e machine learning: os engenheiros da companhia utilizam análise de dados e aprendizado de máquina para desenvolver soluções avançadas de agricultura coletando grandes volumes de dados agrícolas, como informações sobre clima, solos e culturas, e aplica técnicas de análise e aprendizado de máquina para extrair insights para os agricultores. Tudo para ajudar a otimizar a produtividade, reduzir o desperdício de recursos e melhorar a tomada de decisões agrícolas

Como será a indústria 5.0?

Ainda considerada uma visão futurista, a Indústria 5.0 pode ser uma extensão da Indústria 4.0. Embora especialistas ainda não tenham alcançado um consenso absoluto sobre o conceito da quinta revolução industrial, algumas ideias e tendências têm sido propostas, tais como:

A colaboração estreita entre humanos e máquinas: o conceito industrial 5.0 poderá enfatizar a colaboração e interação entre humanos e máquinas, em vez de uma substituição completa. Os trabalhadores e as tecnologias trabalharão juntos de forma integrada, combinando as habilidades humanas, como criatividade, julgamento e empatia, com os recursos das máquinas, como automação, inteligência artificial e aprendizado de máquina.

O foco na personalização e produção em lote único: é provável que a próxima revolução industrial buscará atender às demandas crescentes por produtos personalizados e adaptados às necessidades dos consumidores individuais. Com o avanço das tecnologias como impressão 3D, robôs colaborativos e sistemas flexíveis de produção, será possível produzir bens em lotes únicos com eficiência e flexibilidade.

A localização descentralizada da produção: a evolução 5.0 trará uma ênfase na descentralização e proximidade dos locais de produção, trazendo uma mudança na forma como a produção é organizada. A tecnologia permitirá a criação de fábricas modulares e flexíveis, distribuídas em diferentes locais geográficos, permitindo uma produção mais localizada, atendendo o tempo de entrega e facilitando a personalização.

A utilização de tecnologias avançadas: a quinta revolução industrial provavelmente continuará se baseando em tecnologias avançadas, como inteligência artificial, Internet das Coisas (IoT), realidade aumentada e virtual, big data e análise preditiva. Essas tecnologias permitirão um maior nível de automação, conectividade e tomada de decisão baseada em dados em toda a cadeia de valor.

Ênfase na sustentabilidade e responsabilidade social: as empresas poderão adotar um foco maior na sustentabilidade ambiental e na responsabilidade social, enfatizando a importância desses aspectos. Isso envolve a adoção de práticas de produção mais ecológicas, como o uso eficiente de recursos, a redução de resíduos e consideração dos impactos sociais na cadeia de valor.

É importante destacar que a Indústria 5.0 ainda está em desenvolvimento e é uma visão futurista. A transição da Indústria 4.0 para a Indústria 5.0 envolverá desafios técnicos, organizacionais e sociais. A adoção das tecnologias e conceitos da Indústria 4.0 é um passo fundamental para pavimentar o caminho para a Indústria 5.0. Conforme a tecnologia e as necessidades do mercado continuarem evoluindo, as empresas moldarão e definirão a Indústria 5.0.

Os robôs e inteligências artificiais vão inevitavelmente substituir as pessoas com todos esses avanços?(Opinião do autor)

SIM E NÃO! As evoluções da Indústria trazem mudanças no mercado de trabalho. Embora a substituição de humanos por robôs e inteligências artificiais preocupe, é importante considerar vários aspectos. A automação tem um papel importante na Indústria 4.0, que possibilita a substituição de tarefas repetitivas e de baixo valor agregado por robôs e sistemas automatizados. Isso libera os funcionários para se concentrarem em atividades mais complexas e criativas, melhorando as condições de trabalho e aumentando a eficiência. Além disso, a automação pode não levar à perda de empregos e sim à criação de empregos mais protegidos e com maior valor agregado, MAS, TODAVIA, PORÉM, ENTRETANTO, para atender às demandas da Indústria 4.0, os funcionários devem adquirir novas habilidades. A reciclagem e a qualificação são necessárias para permitir que eles se adaptem às novas tecnologias e assumam novas tarefas na era digital.

A Indústria 4.0 (e provavelmente a 5.0 também) enfatiza a colaboração “homem – máquina”. Embora seja possível automatizar algumas tarefas, devemos reconhecer que as habilidades humanas são indispensáveis em áreas como criatividade, empatia, tomada de decisões complexas e interação social. A combinação de habilidades humanas e tecnologia impulsionou a inovação e a produtividade. No entanto, a transição para a Indústria 4.0 também traz desafios sociais e políticos. É necessário abordar o impacto em comunidades e setores específicos e garantir uma transição justa e inclusiva. Isso requer o desenvolvimento de políticas e estratégias que apoiem os trabalhadores afetados pela automação, investindo em programas de treinamento e criando condições para que todos possam se beneficiar da transformação digital.

O fato é que a Indústria 4.0 está moldando o futuro da manufatura e da economia global. Aqueles que abraçam a transformação digital e adotam as tecnologias emergentes poderão se destacar em um mercado altamente competitivo.

Ao promover a inovação, a sustentabilidade e a colaboração, a Indústria 4.0 tem o potencial de sustentar o crescimento econômico, melhorar a qualidade de vida e criar um futuro mais próspero para empresas e sociedades em todo o mundo.