O monitoramento de rolamentos industriais é uma das tarefas mais críticas na manutenção preditiva. Com o avanço da Internet das Coisas (IoT), os sensores inteligentes estão transformando completamente como as empresas detectam falhas e otimizam a performance de seus equipamentos rotativos. Neste artigo, você descobrirá como os sensores IoT podem revolucionar o monitoramento de rolamentos na sua empresa, reduzindo custos operacionais e aumentando a confiabilidade dos equipamentos.

O que são Sensores IoT para Rolamentos?

Os sensores IoT para monitoramento de rolamentos são dispositivos inteligentes capazes de coletar dados em tempo real sobre o estado operacional de rolamentos industriais. Estes sensores utilizam diferentes tecnologias para detectar:

- Vibrações anômalas

- Variações de temperatura

- Ruídos operacionais

- Desbalanceamentos

- Desgaste prematuro

Os sensores modernos combinam múltiplas tecnologias de detecção, incluindo acelerômetros, sensores de temperatura, microfones industriais e processadores de sinal digital. Esta integração permite uma análise completa da condição dos rolamentos.

Principais Tipos de Sensores IoT para Rolamentos

1. Sensores de Vibração

Os sensores de vibração IoT são fundamentais para detectar irregularidades nos padrões de movimento dos rolamentos. Eles monitoram continuamente a amplitude, frequência and fase das vibrações, identificando assinaturas características de diferentes tipos de falhas.

Características principais:

- Detecção de frequências específicas de falha

- Análise espectral em tempo real

- Alertas automáticos para anomalias

- Conectividade wireless para transmissão de dados

2. Sensores de Temperatura

O monitoramento térmico através de sensores de temperatura IoT permite identificar aquecimento excessivo causado por atrito, falta de lubrificação ou desalinhamento. Estes sensores oferecem:

- Medições precisas em tempo real

- Histórico de temperatura para análise de tendências

- Alertas configuráveis por faixas de temperatura

- Compensação automática de temperatura ambiente

3. Sensores Acústicos

Os sensores acústicos IoT captam os sons produzidos pelos rolamentos durante a operação. Através de análise de assinatura acústica, é possível detectar:

- Ruídos de fricção excessiva

- Sons característicos de rachaduras

- Alterações no padrão sonoro normal

- Frequências específicas de defeitos internos

Vantagens dos Sensores IoT no Monitoramento de Rolamentos

Manutenção Preditiva Avançada

A implementação de sensores IoT para manutenção preditiva permite que as empresas migrem de estratégias reativas para abordagens proativas. Os benefícios incluem:

- Redução de até 70% nos custos de manutenção

- Aumento da vida útil dos rolamentos em 25-40%

- Diminuição significativa de paradas não programadas

- Otimização do cronograma de manutenção

Monitoramento Remoto 24/7

Com monitoramento remoto de rolamentos via IoT, as equipes técnicas podem acompanhar o estado dos equipamentos de qualquer localização, proporcionando:

- Supervisão contínua sem intervenção humana

- Detecção precoce de anomalias

- Resposta rápida a situações críticas

- Redução de custos com inspeções manuais

Análise de Dados Inteligente

Os sistemas IoT modernos utilizam algoritmos de machine learning para análise avançada de dados, oferecendo:

- Padrões de comportamento personalizados para cada equipamento

- Predições precisas sobre tempo de vida útil

- Correlação entre diferentes parâmetros operacionais

- Relatórios automáticos de performance

Implementação de Sensores IoT: Guia Prático

Etapa 1: Avaliação e Planejamento

Antes de implementar sensores IoT industriais, é essencial realizar uma avaliação completa dos equipamentos e processos. Esta fase inclui:

- Identificação dos rolamentos críticos

- Análise do ambiente operacional

- Definição dos parâmetros a serem monitorados

- Estabelecimento de metas de performance

Etapa 2: Seleção dos Sensores

A escolha adequada dos sensores para monitoramento de rolamentos deve considerar:

- Tipo de rolamento e aplicação

- Condições ambientais (temperatura, umidade, vibração)

- Frequência de monitoramento necessária

- Compatibilidade com sistemas existentes

Etapa 3: Instalação e Configuração

A instalação correta dos sensores IoT é crucial para obter dados precisos. Os pontos importantes incluem:

- Posicionamento adequado dos sensores

- Calibração inicial dos dispositivos

- Configuração da conectividade de rede

- Estabelecimento de parâmetros de alerta

Tecnologias de Conectividade para Sensores IoT

A escolha da tecnologia de conectividade adequada é fundamental para o sucesso de qualquer sistema de monitoramento IoT de rolamentos. Cada protocolo de comunicação possui características específicas que atendem diferentes necessidades operacionais, desde instalações em áreas remotas até ambientes industriais com alta densidade de equipamentos.

O protocolo LoRaWAN1 tem se destacado como uma excelente opção para plantas industriais extensas, especialmente quando os sensores precisam transmitir dados através de longas distâncias com consumo mínimo de energia. Esta tecnologia permite que um único gateway colete dados de centenas de sensores distribuídos em uma área de até 15 quilômetros, tornando-se ideal para refinarias, usinas siderúrgicas e complexos petroquímicos. A baixa taxa de dados do LoRaWAN não representa uma limitação significativa, pois os dados de monitoramento de rolamentos geralmente consistem em valores periódicos de vibração, temperatura e outros parâmetros que não requerem alta largura de banda.

Para ambientes industriais que já possuem infraestrutura robusta de rede, o WiFi Industrial oferece vantagens consideráveis. Diferentemente do WiFi doméstico, as versões industriais são projetadas para suportar interferências eletromagnéticas, variações de temperatura e ambientes com alta umidade. A principal vantagem desta tecnologia é a capacidade de transmitir grandes volumes de dados em tempo real, permitindo análises mais sofisticadas e streaming contínuo de informações de vibração de alta frequência. Empresas que optam pelo WiFi Industrial podem implementar sistemas de análise espectral avançada diretamente nos sensores, reduzindo a carga de processamento nos servidores centrais.

O Bluetooth Low Energy encontra sua aplicação ideal em cenários de monitoramento local, onde técnicos de manutenção realizam inspeções regulares com dispositivos móveis. Esta tecnologia permite que os sensores mantenham baixíssimo consumo energético durante operação normal, ativando a transmissão apenas quando detectam a presença de um dispositivo autorizado nas proximidades. Muitas empresas utilizam esta abordagem híbrida, combinando sensores Bluetooth para coleta de dados detalhados durante inspeções programadas com outros protocolos para monitoramento contínuo básico.

A emergente tecnologia 5G Industrial promete revolucionar completamente o monitoramento de rolamentos ao oferecer latência ultra-baixa e confiabilidade excepcional. Com tempos de resposta inferiores a 1 milissegundo, o 5G permite implementar sistemas de controle de malha fechada onde os sensores não apenas monitoram, mas também podem acionar automaticamente sistemas de proteção quando detectam condições críticas. Esta capacidade de resposta instantânea é particularmente valiosa em aplicações de alta velocidade como turbinas de geração de energia ou equipamentos de processamento contínuo.

A arquitetura de rede que suporta estes sensores IoT requer planejamento cuidadoso para garantir comunicação eficiente e segura. Os gateways IoT funcionam como pontos de agregação inteligente, coletando dados de múltiplos sensores e realizando processamento inicial antes de transmitir informações para sistemas centrais. Estes dispositivos frequentemente incorporam capacidades de edge computing, executando algoritmos de detecção de anomalias localmente para reduzir o tráfego de rede e garantir resposta rápida mesmo quando a conectividade com a nuvem está comprometida.

O conceito de edge computing está se tornando cada vez mais relevante no monitoramento de rolamentos, pois permite que análises críticas sejam realizadas próximo aos equipamentos monitorados. Quando um sensor detecta padrões de vibração anômalos, algoritmos de machine learning executando no gateway podem imediatamente classificar o tipo de falha e determinar a severidade, enviando apenas alertas condensados para os sistemas centrais. Esta abordagem não apenas reduz custos de conectividade, mas também garante que decisões críticas de manutenção possam ser tomadas mesmo em caso de falhas de comunicação.

Análise de Dados e Inteligência Artificial

A verdadeira revolução dos sensores IoT para monitoramento de rolamentos não está apenas na coleta de dados, mas na capacidade de transformar essas informações em insights acionáveis através de algoritmos avançados de machine learning. Os sistemas modernos de monitoramento inteligente de rolamentos vão muito além da simples detecção de limites de vibração, empregando técnicas sofisticadas de reconhecimento de padrões que podem identificar assinaturas únicas de diferentes tipos de falhas antes mesmo que sejam perceptíveis por métodos tradicionais.

O processo de aprendizado de máquina começa com a fase de treinamento, onde o sistema observa o comportamento normal dos rolamentos durante várias condições operacionais. Durante este período, que pode durar semanas ou meses dependendo da variabilidade operacional, os algoritmos constroem modelos matemáticos complexos que capturam as nuances de cada equipamento específico. Estes modelos consideram não apenas os valores absolutos de vibração e temperatura, mas também as correlações entre diferentes parâmetros, variações sazonais, efeitos da carga operacional e até mesmo influências de equipamentos adjacentes.

Uma vez estabelecida a baseline operacional normal, os algoritmos de detecção de anomalias passam a monitorar continuamente os dados em busca de desvios estatisticamente significativos. Diferentemente dos sistemas tradicionais baseados em limites fixos, esta abordagem adaptativa pode detectar deteriorações graduais que se desenvolvem ao longo de semanas ou meses. Por exemplo, um rolamento pode apresentar um aumento sutil na amplitude de vibração em frequências específicas muito antes que atinja níveis de alerta convencionais, mas o sistema de machine learning consegue identificar esta tendência e classificá-la como indicativa de desgaste progressivo.

A classificação automática de tipos de falhas representa outro avanço significativo proporcionado pela inteligência artificial. Através da análise de bibliotecas extensivas de assinaturas de falhas conhecidas, os sistemas podem distinguir entre rachaduras no anel interno, desgaste das esferas, problemas de lubrificação, desalinhamento ou contaminação. Esta capacidade de diagnóstico preciso permite que as equipes de manutenção se preparem adequadamente, adquirindo as peças corretas e programando o tempo de reparo apropriado antes que a falha ocorra.

Os algoritmos de predição de vida útil residual utilizam modelos de degradação para estimar quando um rolamento específico necessitará substituição. Estes cálculos consideram não apenas o estado atual do equipamento, mas também fatores como histórico operacional, condições ambientais previstas e padrões de uso futuro. A precisão destas predições tem melhorado significativamente com o acúmulo de dados históricos, permitindo que algumas empresas planejem manutenções com antecedência de meses com confiança superior a 90%.

As plataformas modernas de visualização de dados transformam estas análises complexas em interfaces intuitivas que permitem aos operadores e gerentes acompanhar o estado de centenas ou milhares de rolamentos simultaneamente. Dashboards interativos apresentam informações em múltiplos níveis de detalhe, desde visões gerais de toda a planta até análises detalhadas de equipamentos específicos. Sistemas de alerta inteligentes priorizam notificações baseadas na criticidade dos equipamentos, severidade das anomalias detectadas e impacto potencial na produção, evitando sobrecarga de informações para as equipes técnicas.

Os relatórios automatizados gerados por estas plataformas fornecem documentação valiosa para auditorias de manutenção, análises de tendências de longo prazo e justificativas para investimentos em melhorias. Estes documentos podem ser customizados para diferentes audiências, apresentando métricas técnicas detalhadas para engenheiros de manutenção ou resumos executivos focados em impactos financeiros para a alta gerência.

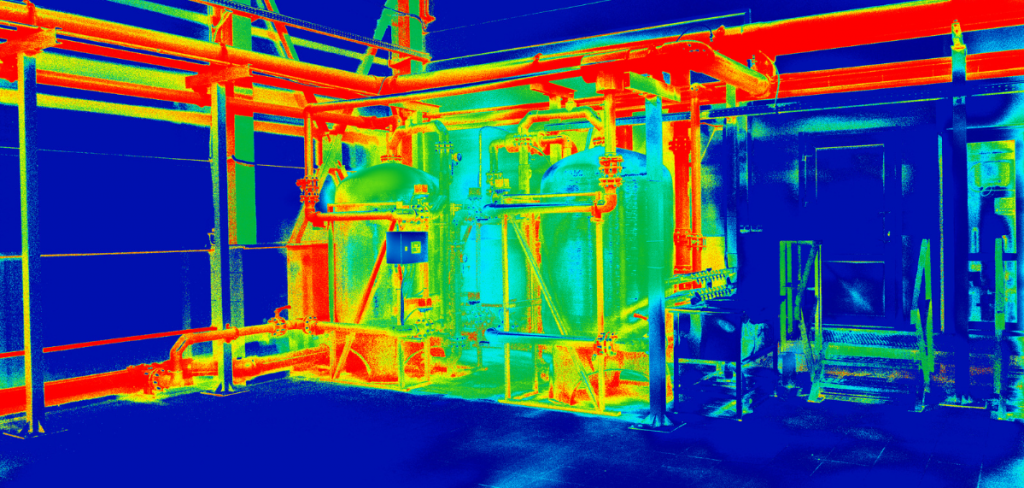

Desafios e Soluções na Implementação

Sensor de Monitoramento Smart Track Ultra, da Tractian.

A implementação de sensores IoT para monitoramento de rolamentos, embora altamente benéfica, apresenta desafios técnicos e organizacionais que requerem planejamento cuidadoso e soluções inovadoras. O primeiro e mais comum obstáculo enfrentado pelas empresas é a integração com sistemas legados existentes. Muitas plantas industriais operam equipamentos instalados há décadas, utilizando protocolos de comunicação proprietários ou obsoletos que não foram projetados para interoperabilidade moderna.

A incompatibilidade entre sistemas novos e antigos frequentemente resulta em “ilhas de informação” onde dados valiosos permanecem isolados em sistemas específicos. Para superar este desafio, empresas bem-sucedidas investem em gateways de protocolo que funcionam como tradutores inteligentes, convertendo dados entre diferentes padrões de comunicação. Estes dispositivos podem simultaneamente comunicar com sensores modernos via WiFi ou LoRaWAN enquanto interfaceiam com sistemas de controle legados através de protocolos como Modbus, Profibus ou DeviceNet. A chave está em desenvolver uma estratégia de migração gradual que permita coexistência pacífica entre tecnologias antigas e novas durante períodos de transição que podem se estender por anos.

A segurança cibernética representa outro desafio fundamental que ganhou importância crítica com a crescente conectividade industrial. Cada sensor IoT introduzido na rede representa um potencial ponto de entrada para ataques maliciosos, e a natureza wireless de muitos sensores adiciona complexidade adicional à proteção. Ataques direcionados a sistemas industriais podem resultar em sabotagem de produção, roubo de propriedade intelectual ou até mesmo riscos à segurança física dos trabalhadores.

As melhores práticas de segurança cibernética para sensores IoT incluem implementação de criptografia robusta em todas as comunicações, autenticação forte de dispositivos baseada em certificados digitais únicos, e segregação rigorosa de redes que isola sistemas críticos de controle das redes corporativas tradicionais. Muitas empresas estabelecem centros de operações de segurança especializados em monitorar continuamente o tráfego de rede em busca de padrões suspeitos. Paralelamente, sistemas de detecção de intrusão automatizados podem identificar e consequentemente bloquear tentativas de acesso não autorizado em tempo real. Além disso, essas soluções trabalham de forma integrada, de modo que quando uma ameaça é detectada por um sistema, imediatamente outras camadas de proteção são acionadas. Por outro lado, também é fundamental que essas ferramentas sejam constantemente atualizadas, uma vez que as ameaças evoluem rapidamente. Dessa forma, através dessa abordagem multicamadas, as organizações conseguem manter um nível mais robusto de segurança cibernética.

O gerenciamento eficiente do volume massivo de dados gerados por centenas ou milhares de sensores representa um desafio técnico significativo que requer arquiteturas de dados bem planejadas. Um único sensor de vibração operando em alta frequência pode gerar gigabytes de dados mensalmente, e multiplicar isto por todos os pontos de monitoramento de uma planta industrial resulta em requisitos de armazenamento e processamento que podem sobrecarregar infraestruturas tradicionais de TI.

Soluções modernas empregam estratégias hierárquicas de processamento de dados onde análises críticas são realizadas localmente nos próprios sensores ou gateways próximos, transmitindo apenas informações resumidas e alertas para sistemas centrais. Esta abordagem de edge computing não apenas reduz requisitos de largura de banda e armazenamento, mas também melhora a responsividade do sistema ao permitir tomada de decisões locais sem dependência de conectividade com a nuvem. Algoritmos de compressão inteligente podem reduzir drasticamente o volume de dados transmitidos sem perda de informações críticas para análise.

Tendências Futuras em Sensores IoT para Rolamentos

O futuro do monitoramento de rolamentos com IoT está sendo moldado por avanços tecnológicos revolucionários que prometem transformar completamente nossa abordagem à manutenção industrial. Os sensores autocalibráveis representam uma das inovações mais promissoras no horizonte tecnológico, incorporando algoritmos de inteligência artificial embarcada que permitem aos dispositivos ajustar automaticamente seus parâmetros operacionais em resposta a mudanças ambientais e de processo. Esta capacidade de adaptação autônoma elimina a necessidade de recalibrações manuais periódicas, um dos principais custos operacionais dos sistemas atuais, enquanto garante precisão consistente mesmo em condições operacionais altamente variáveis.

A evolução dos sensores autocalibráveis está intimamente ligada ao desenvolvimento de processadores de ultra baixo consumo capazes de executar algoritmos complexos de machine learning diretamente no dispositivo. Estes chips especializados, baseados em arquiteturas neurais dedicadas, permitem que cada sensor desenvolva um modelo personalizado do comportamento normal do rolamento que monitora, refinando continuamente sua compreensão através de aprendizado incremental. Quando detectam desvios de seus modelos internos, os sensores podem não apenas alertar sobre anomalias, mas também explicar as razões por trás de suas conclusões, fornecendo insights valiosos para otimização de processos.

As redes 5G industriais estão preparadas para revolucionar a conectividade em ambientes fabris, oferecendo não apenas velocidades de transmissão muito superiores, mas principalmente latências ultrabaixas que viabilizam aplicações de controle em tempo real anteriormente impossíveis. Com latências inferiores a 1 milissegundo, sensores IoT conectados via 5G podem participar ativamente de malhas de controle críticas, onde detecção instantânea de anomalias pode acionar automaticamente sistemas de proteção ou ajustes operacionais para prevenir falhas catastróficas. Esta capacidade de resposta em tempo real transforma sensores passivos de monitoramento em componentes ativos de sistemas de controle adaptativos.

A implementação de redes 5G privadas em ambientes industriais permite que empresas mantenham controle total sobre sua infraestrutura de comunicação, garantindo segurança máxima e performance previsível. Estas redes dedicadas podem priorizar tráfego crítico de sensores de segurança sobre comunicações menos urgentes, assegurando que alertas de emergência sempre tenham precedência absoluta. A capacidade de processar milhares de conexões simultâneas por quilômetro quadrado do 5G torna viável o monitoramento granular de cada componente crítico em instalações industriais complexas.

O conceito de Digital Twins2 está evoluindo rapidamente de modelos estáticos para representações dinâmicas e interativas que espelham precisamente o comportamento de sistemas físicos reais. No contexto de monitoramento de rolamentos, Digital Twins avançados incorporam dados em tempo real de sensores IoT para criar simulações extremamente precisas que podem prever não apenas quando falhas ocorrerão, mas também como diferentes estratégias de manutenção impactarão a performance futura. Estes modelos digitais permitem experimentos virtuais seguros, testando cenários “what-if” sem riscos para equipamentos reais.

A sofisticação crescente dos Digital Twins permite simulação de interações complexas entre múltiplos componentes, revelando como falhas em rolamentos específicos podem propagar-se através de sistemas interconectados. Esta visão holística do comportamento sistêmico possibilita otimizações de manutenção que consideram não apenas componentes individuais, mas toda a rede de dependências operacionais. Algoritmos de otimização podem determinar sequências ideais de manutenção que minimizam impactos na produção enquanto maximizam confiabilidade geral.

A realidade aumentada está emergindo como uma ferramenta poderosa para bridging the gap3 entre dados digitais e intervenções físicas no mundo real. Técnicos equipados com dispositivos de AR4 podem visualizar dados de sensores IoT sobrepostos diretamente aos equipamentos físicos, vendo “através” de encapsulamentos para observar condições internas de rolamentos sem desmontagem. Esta visualização contextual acelera diagnósticos e reduz erros, especialmente em plantas complexas onde localizar equipamentos específicos pode ser desafiador.

As interfaces de realidade aumentada evoluirão para incluir orientação passo-a-passo para procedimentos de manutenção, com instruções digitais adaptando-se dinamicamente baseadas em dados específicos dos sensores. Quando um técnico se aproxima de um rolamento com problema identificado por sensores IoT, seu dispositivo AR pode automaticamente exibir histórico relevante de vibração, temperatura e outras métricas, além de recomendar ferramentas específicas e procedimentos otimizados baseados na natureza precisa da anomalia detectada.

A convergência entre sustentabilidade ambiental e eficiência operacional está direcionando desenvolvimento de sensores com consumo energético cada vez menor e materiais mais sustentáveis. Novos sensores incorporam células fotovoltaicas microscópicas e sistemas de harvesting de energia vibratória que permitem operação completamente autônoma por anos sem necessidade de substituição de baterias ou manutenção elétrica. Esta autonomia energética é particularmente valiosa em aplicações remotas ou perigosas onde acesso para manutenção de sensores é custoso ou arriscado.

O foco crescente em economia circular está impulsionando design de sensores modulares e recicláveis, onde componentes podem ser facilmente separados para reuso ou reciclagem apropriada ao final da vida útil. Fabricantes estão desenvolvendo protocolos de take-back onde sensores obsoletos são coletados, remanufaturados e redistribuídos, criando cadeias de valor sustentáveis que reduzem impactos ambientais enquanto diminuem custos para usuários finais.

Justificativa do Investimento

A análise econômica de projetos de sensores IoT para monitoramento de rolamentos requer uma abordagem abrangente que considere não apenas custos diretos evidentes, mas também benefícios indiretos e estratégicos que frequentemente representam a maior parcela do valor criado. O cálculo preciso do retorno sobre investimento deve incorporar metodologias de análise financeira sofisticadas que capturam tanto impactos quantitativos mensuráveis quanto benefícios qualitativos que contribuem para competitividade de longo prazo.

Os custos de implementação variam significativamente dependendo da escala, complexidade e especificações técnicas do projeto. A aquisição dos sensores representa tipicamente entre 30% e 50% do investimento total, com dispositivos básicos custando aproximadamente R$ 800 por ponto de monitoramento, enquanto sensores avançados com múltiplas modalidades de detecção e processamento embarcado podem exceder R$ 5.000 por unidade. Esta variação reflete diferenças fundamentais em capacidades, desde sensores simples que transmitem dados brutos até dispositivos inteligentes capazes de realizar análises complexas localmente.

A infraestrutura de conectividade frequentemente representa investimento substancial, especialmente em instalações extensas ou ambientes industriais desafiadores. Gateways industriais robustos podem custar entre R$ 3.000 e R$ 15.000 dependendo da capacidade de processamento, número de protocolos suportados e especificações de proteção ambiental. Redes wireless dedicadas requerem planejamento cuidadoso de cobertura, incluindo repetidores e pontos de acesso estrategicamente posicionados para garantir comunicação confiável mesmo em ambientes com interferência eletromagnética significativa ou obstáculos físicos complexos.

O software de análise e plataformas de visualização representam componente crítico cujo custo varia dramaticamente baseado em funcionalidades requeridas e nível de customização necessário. Soluções básicas podem custar alguns milhares de reais mensalmente, enquanto plataformas empresariais com capacidades avançadas de machine learning, integração com sistemas ERP existentes e funcionalidades de workflow customizáveis podem representar investimentos anuais de centenas de milhares de reais. A escolha adequada requer avaliação cuidadosa de requisitos funcionais versus custos de licenciamento e implementação.

O treinamento das equipes técnicas constitui investimento frequentemente subestimado mas essencial para sucesso da implementação. Programas abrangentes devem cobrir não apenas operação básica do sistema, mas também interpretação avançada de dados, procedimentos otimizados de manutenção e troubleshooting de problemas técnicos. Custos típicos variam de R$ 2.000 a R$ 10.000 por pessoa treinada, dependendo da duração e profundidade do programa educacional.

Os benefícios econômicos dos sistemas IoT de monitoramento manifestam-se através de múltiplos mecanismos que frequentemente interagem sinergicamente para amplificar o valor total criado. A redução de paradas não programadas representa tipicamente o componente mais significativo da economia, especialmente em processos contínuos onde cada hora de interrupção pode resultar em perdas de produção de dezenas ou centenas de milhares de reais. Plantas petroquímicas, siderúrgicas e de processamento contínuo frequentemente reportam economias anuais de milhões de reais através da prevenção de falhas catastróficas que anteriormente resultavam em paradas prolongadas.

Beneficios financeiros? Sim!

A otimização de estoques de peças de reposição oferece benefícios financeiros substanciais mas frequentemente subestimados. Sistemas preditivos permitem planejamento preciso de necessidades de manutenção, eliminando necessidade de manter estoques de segurança excessivos de componentes caros. Simultaneamente, a capacidade de prever falhas com semanas ou meses de antecedência permite aquisição de peças com preços negociados, evitando custos premium associados a compras de emergência que podem ser 200% a 500% superiores aos preços normais.

As métricas de performance utilizadas para avaliar eficácia dos sistemas IoT devem ser cuidadosamente selecionadas para capturar tanto melhorias operacionais quanto impactos financeiros. O Mean Time Between Failures (MTBF) mede confiabilidade média dos equipamentos, enquanto Mean Time To Repair (MTTR) quantifica eficiência dos processos de manutenção. O Overall Equipment Effectiveness (OEE) fornece métrica holística que combina disponibilidade, performance e qualidade, oferecendo visão integrada da produtividade total. Custos totais de manutenção per unidade de produção permitem comparações benchmarking e identificação de oportunidades de otimização adicionais.

Principais Empresas de Sensores IoT para Monitoramento de Rolamentos: Líderes Globais do Mercado

SKF (Suécia) A SKF oferece sensores como o CMDT 391-K-SL QuickCollect com Bluetooth e o sistema SKF Enlight Collect IMx-1 CMWA 6100 para monitoramento wireless de vibração e temperatura. Reconhecida mundialmente por sua expertise em rolamentos e sistemas de monitoramento.

Emerson (Estados Unidos) A Emerson possui o AMS Wireless Vibration Monitor que amplia programas de confiabilidade para ativos em áreas perigosas ou difíceis de alcançar, oferecendo máxima visibilidade da condição dos equipamentos.

Tractian (Brasil) Empresa brasileira especializada em sensores de monitoramento online que auxiliam no planejamento da rotina de manutenção e são fundamentais na manutenção preditiva. Destaque no mercado nacional de IoT industrial.

Fabricantes Especializados:

Siemens (Alemanha) Fornece sensores industriais avançados incluindo sensores indutivos utilizados na mensuração da proximidade de objetos metálicos, com soluções integradas para monitoramento de máquinas.

ABB (Suíça-Suécia) Líder em automação industrial com portfólio abrangente de sensores IoT para monitoramento de condição.

Endress+Hauser (Suíça) Especializada em instrumentação industrial com serviços de monitoramento IIoT como Netilion Value que oferecem comunicação segura com a nuvem.

Critérios de Avaliação

Ao escolher fornecedores de sensores IoT industriais, considere:

- Experiência no setor industrial

- Qualidade e confiabilidade dos produtos

- Suporte técnico especializado

- Escalabilidade da solução

Parcerias Estratégicas

Estabeleça parcerias com:

- Integradores de sistemas especializados

- Provedores de plataformas IoT

- Consultores em manutenção preditiva

- Fornecedores de infraestrutura de rede

Melhores Práticas para Implementação

A implementação bem-sucedida de sensores IoT para monitoramento de rolamentos requer abordagem metodológica que reconheça tanto complexidades técnicas quanto desafios organizacionais inerentes à transformação digital industrial. A experiência acumulada de dezenas de projetos em diferentes setores revela que sucessos duradouros dependem mais de planejamento cuidadoso e execução gradual do que de soluções tecnológicas sofisticadas implementadas precipitadamente.

A fase de projeto piloto representa momento crítico onde fundações para expansão futura são estabelecidas através de aprendizado prático e refinamento de processos. A seleção criteriosa dos equipamentos iniciais deve priorizar rolamentos verdadeiramente críticos para produção, onde falhas resultam em impactos financeiros substanciais e onde benefícios de monitoramento avançado podem ser claramente demonstrados. Equipamentos com histórico de problemas recorrentes ou componentes próximos ao fim de vida útil prevista oferecem oportunidades ideais para validar eficácia da tecnologia IoT.

Os objetivos do piloto devem ser específicos, mensuráveis e temporalmente definidos, evitando metas vagas que dificultam avaliação posterior de sucesso. Exemplos de objetivos bem estruturados incluem “reduzir em 40% paradas não programadas nos equipamentos monitorados durante os próximos seis meses” ou “detectar 100% das falhas críticas com pelo menos duas semanas de antecedência”. Esta especificidade facilita não apenas medição de resultados, mas também identificação de fatores que contribuem para sucessos ou fracassos.

O estabelecimento de métricas baseline antes da implementação é fundamental para demonstração objetiva de melhorias. Dados históricos de MTBF, MTTR, custos de manutenção e frequência de paradas devem ser coletados e analisados para pelo menos doze meses anteriores ao projeto, permitindo comparações estatisticamente válidas. Variações sazonais e eventos extraordinários devem ser identificados e documentados para evitar conclusões errôneas baseadas em comparações inadequadas.

O cronograma de implementação deve ser realista, incorporando tempo adequado para instalação física, configuração de sistemas, treinamento de equipes e período de estabilização operacional. Experiências anteriores demonstram que prazos excessivamente otimistas frequentemente resultam em implementações inadequadas que comprometen credibilidade de longo prazo da tecnologia. Um piloto típico com 10-20 pontos de monitoramento requer entre 3-6 meses para implementação completa e validação inicial de resultados.

A expansão gradual após validação bem-sucedida do piloto deve seguir princípios de gestão de mudança organizacional, reconhecendo que adoção de novas tecnologias requer não apenas competência técnica, mas também aceitação cultural. A documentação sistemática das lições aprendidas durante o piloto oferece base sólida para refinamento de processos e procedimentos antes da expansão. Esta documentação deve incluir não apenas aspectos técnicos, mas também insights sobre resistência organizacional, necessidades de treinamento e adaptações de workflow necessárias.

O refinamento contínuo de processos e procedimentos baseado em experiência operacional real distingue implementações exitosas de projetos que estagnam após sucessos iniciais. Sistemas IoT geram volumes massivos de dados que requerem análise contínua para identificação de oportunidades de otimização. Algoritmos de detecção de anomalias devem ser periodicamente recalibrados baseados em padrões emergentes, enquanto thresholds de alerta podem necessitar ajustes para reduzir falsos positivos sem comprometer sensibilidade a falhas reais.

O treinamento contínuo das equipes representa investimento essencial para sustentabilidade de longo prazo dos benefícios obtidos. Tecnologias IoT evoluem rapidamente, e equipes técnicas devem manter-se atualizadas com novos recursos, melhores práticas e técnicas avançadas de análise de dados. Programas de treinamento devem incluir não apenas aspectos operacionais, mas também desenvolvimento de competências analíticas que permitem interpretação sofisticada de dados complexos gerados pelos sensores.

O monitoramento contínuo da eficácia do sistema requer estabelecimento de processos sistemáticos de revisão de performance que vão além de métricas básicas de funcionamento técnico. Revisões mensais devem avaliar não apenas disponibilidade dos sensores e qualidade dos dados, mas também impactos reais na produtividade, custos de manutenção e satisfação das equipes técnicas. Estas revisões devem incluir análise de tendências de longo prazo e identificação proativa de degradações de performance que podem indicar necessidades de manutenção preventiva dos próprios sistemas de monitoramento.

A calibração regular dos sensores e otimização contínua de parâmetros operacionais garantem que o sistema mantenha precisão e relevância ao longo do tempo. Ambientes industriais são dinâmicos, com mudanças em processos, cargas operacionais e condições ambientais que podem afetar performance dos sensores. Procedimentos de calibração devem ser estabelecidos baseados em recomendações dos fabricantes, mas também adaptados às condições específicas de cada instalação e histórico de drift observado em cada tipo de sensor.

Conclusão

A implementação de sensores IoT para monitoramento de rolamentos representa uma evolução natural na manutenção industrial moderna. As empresas que adotam essa tecnologia obtêm vantagens competitivas significativas através da redução de custos, aumento da confiabilidade e otimização operacional.

O investimento em sensores IoT não é apenas uma modernização tecnológica, mas uma estratégia fundamental para garantir a sustentabilidade e competitividade no mercado industrial atual. Com o planejamento adequado e implementação cuidadosa, os benefícios superam amplamente os custos iniciais.

Para empresas que buscam excelência operacional, o monitoramento IoT de rolamentos não é mais uma opção, mas uma necessidade estratégica para o futuro.

Pronto para Implementar Sensores IoT na Sua Empresa?

Entre em contato com a IRSA – sua parceira ideal para soluções de monitoramento de rolamentos!

Com 68 anos de expertise e tradição no mercado industrial brasileiro, a IRSA é distribuidora autorizada SKF e especialista em monitoramento de ativos. Nossa equipe técnica qualificada oferece:

Consultoria especializada para seleção dos sensores ideais

Implementação completa de sistemas IoT de monitoramento

Suporte técnico 24/7 com décadas de experiência

Treinamento personalizado para suas equipes

Garantia SKF nos produtos e soluções

Não deixe falhas imprevistas prejudicarem sua produção.

Transforme sua manutenção com a tecnologia de sensores IoT SKF e a expertise comprovada da IRSA. Reduza custos, aumente a confiabilidade e otimize seus resultados.

📞 Entre em contato agora mesmo:

- Telefone: 11 98915-1105

- E-mail: atendimento@irsaonline.com.br

- IRSA.COM.BR

68 anos atendendo indústrias de todo o Brasil. IRSA – Distribuidor Autorizado SKF.

- LoRaWAN (Long Range Wide Area Network) é um protocolo de rede sem fio LPWAN (Low-Power Wide-Area Network) que se baseia na tecnologia LoRa da Semtech, permitindo a comunicação de dispositivos de baixa potência a longas distâncias ↩︎

- Digital twin (gêmeo digital) é uma réplica virtual dinâmica e em tempo real de um objeto, processo ou sistema físico, que utiliza dados de sensores e outras fontes para simular, monitorar e otimizar o seu comportamento ao longo de todo o seu ciclo de vida ↩︎

- Bridging the gap” significa “reduzir a lacuna”, “preencher a diferença” ou “conciliar” entre duas coisas que estão separadas, sejam elas ideias, pessoas, necessidades ou situações ↩︎

- Augmented Reality (AR), é uma tecnologia que sobrepõe informações digitais (como imagens, vídeos, sons e dados) ao mundo real, criando uma experiência interativa e imersiva ao misturar o físico com o virtual ↩︎