A maneira como um rolamento é preservado e manipulado influencia em sua eficiência operacional. A implementação de práticas adequadas de manutenção e manipulação não apenas prolonga a vida útil do rolamento, mas também reduz os períodos de inatividade, impulsionando a produtividade. Este aumento na eficiência, por sua vez, se traduz em economias de custos significativas e uma redução geral nos custos de propriedade para sua empresa. Apresentamos a seguir uma lista de verificação composta por 8 dicas para manutenção de rolamentos simples, visando assegurar que o manuseio do seu rolamento seja sempre realizado de maneira apropriada, resultando na otimização do seu desempenho.

1. Cuidado ao manusear os rolamentos

Os rolamentos são componentes de precisão. Como tal, devem ser manuseados e armazenados de forma adequada para evitar a entrada de contaminantes. Os rolamentos devem ser armazenados horizontalmente, em ambiente limpo e seco, com a embalagem intacta. Deve-se tomar cuidado para evitar a exposição dos rolamentos a contaminantes transportados pelo ar, pois apenas uma pequena partícula de sujeira em uma pista pode causar falha prematura do rolamento. Não martele, bata ou aplique força direta em um rolamento ou em seu anel externo, pois isso pode causar danos e desalinhamento dos corpos rolantes. Os rolamentos também não devem ser instalados se tiverem caído ou forem manuseados incorretamente, pois pequenas rachaduras e arranhões podem resultar em baixo desempenho e, subsequentemente, falha prematura do rolamento.

2.Inspecione a caixa do rolamento e o eixo

Antes de montar um rolamento, inspecione a caixa e o eixo quanto a condições físicas ou danos. Use um pano macio para limpar as superfícies e certifique-se de que quaisquer cortes e rebarbas sejam removidos.

3.Aqueça o rolamento com técnicas adequadas

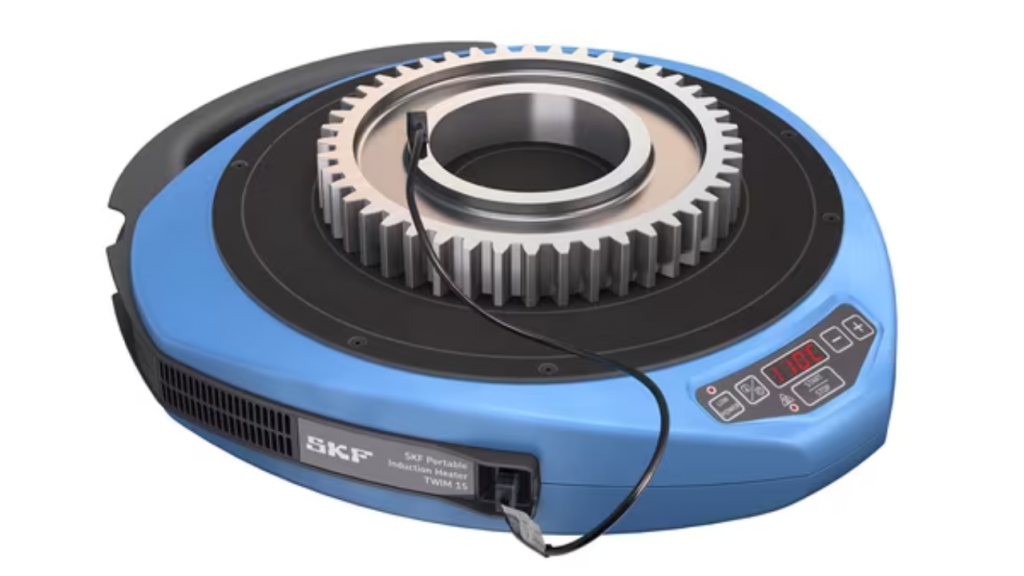

Nada de incendiar o rolamento! A temperatura máxima aceitável para os rolamentos está relacionada ao tratamento térmico do material. Exceder o limite térmico pode resultar em deformações ou amolecimento permanente do aço do rolamento, diminuindo sua capacidade de carga e, eventualmente, ocasionando falhas.

É imperativo evitar o aquecimento dos rolamentos por meio de chama aberta. O método mais apropriado é utilizar aquecedores por indução como o SKF TWIM 15 ou a série TIH, para garantir um aquecimento controlado e preservar as propriedades do aço do rolamento.

4. Aplique o método de montagem correto

Ao realizar a montagem de rolamentos, a abordagem adequada a ser adotada varia conforme o tipo de rolamento e o ajuste necessário. No caso de rolamentos com furos cilíndricos, a montagem com encaixe por pressão (pressionando o rolamento nos eixos) ou ajuste por contração (mediante o aquecimento do rolamento para expandir seu diâmetro) são métodos comuns. Já os rolamentos com furos cônicos podem ser montados diretamente em eixos cônicos ou cilíndricos, utilizando buchas cônicas conforme necessário. É importante notar que a aplicação de pressão deve ser realizada apenas quando há um ajuste adequado para tal. Aplicar pressão sem um ajuste específico no anel pode resultar em danos às pistas do rolamento.

5. Utilize ferramentas apropriadas

Ao lidar com rolamentos ou ao realizar operações de montagem e desmontagem, é primordial utilizar sempre o equipamento apropriado. Diversas ferramentas especializadas estão disponíveis para essas finalidades, tais como extratores de rolamentos, conjuntos de ferramentas específicas para montagem, kits de injetores de óleo, porcas hidráulicas e aquecedores por indução. Essas ferramentas são projetadas de forma personalizada para assegurar um processo de montagem e desmontagem suave, reduzindo significativamente o risco de danos ao rolamento.

É recomendável evitar o uso de ferramentas de uso geral para manipular rolamentos, uma vez que não são projetadas especificamente para essa finalidade e podem resultar em danos não desejados, acarretando custos de reparo desnecessários.

6. Evite a corrosão nos rolamentos

Se os rolamentos forem expostos à presença de água ao longo do tempo, poderá ocorrer ferrugem e corrosão. Isso causará fadiga prematura do rolamento e, com o tempo, afetará o desempenho e a produtividade da máquina, aumentando os custos operacionais.

Ao manusear rolamentos, certifique-se de usar luvas, pois a transpiração nas mãos, água ou outros contaminantes podem causar corrosão. Você também pode usar uma graxa resistente à água como lubrificante, que atuará como uma barreira protetora em ambientes úmidos.

7. Fique atento à lubrificação

A lubrificação adequada é extremamente importante se você deseja que seus rolamentos tenham uma vida útil prolongada. Os lubrificantes podem ser óleo ou graxa, e o lubrificante certo depende de uma série de fatores como condições ambientais, temperatura, velocidade e carga. Siga as recomendações do fabricante do rolamento quanto ao grau e tipo de lubrificante mais adequado.

8. Se antecipe aos sinais de falhas

A etapa final é observar e estar alerta a quaisquer sinais de desempenho anormal ou ruim do rolamento. Os exemplos incluem ruído excessivo, aumento de temperatura ou vibração anormal. Rolamentos que apresentam algum desses sinais, devem ser monitorados mais de perto e, se necessário, removidos antes que ocorram mais danos ao equipamento ou maquinário.

A análise de vibração pode ajudá-lo a rastrear e detectar precocemente quaisquer sinais de perigo no rolamento. A análise de vibração faz parte do monitoramento de condição, que pode incluir tecnologias como termografia, análise de vibração e análise de óleo, ferramentas que podem ajudar a comparar os estados atuais do rolamento com dados históricos e, assim, fornecer uma avaliação precisa da vida útil restante do rolamento.

A preservação e manipulação adequadas dos rolamentos são “inegociáveis” para otimizar sua eficiência operacional. A implementação de práticas corretas de manutenção não apenas estende a vida útil do rolamento, mas também reduz os períodos de inatividade, impulsionando a produtividade e resultando em significativas economias de custos. A lista de verificação apresentada com dicas práticas, visa assegurar o manuseio apropriado, desde a inspeção prévia até a atenção aos sinais de falhas. Utilizar ferramentas especializadas, evitar aquecimentos inadequados e manter a atenção aos detalhes são elementos fundamentais para garantir o desempenho ótimo dos rolamentos ao longo do tempo.

Se você precisa de suporte técnico e/ou outras orientações bem como um distribuidor confiável para sua indústria, a IRSA é a melhor escolha para você! Desde 1957 provendo as melhores soluções industriais em rolamentos e outros produtos MRO para indústrias de todo o Brasil. Fale com um de nossos especialistas clicando aqui.