O termo “manutenção” tem origem latina, derivado do verbo “manutenere”, que significa “manter, conservar”. Ao longo da história, a manutenção foi uma atividade realizada principalmente em equipamentos militares, navios e outras estruturas críticas.

A partir da Revolução Industrial, as fábricas começaram a utilizar máquinas e equipamentos cada vez mais, tornando a manutenção uma atividade essencial para a produção industrial. Embora tenham suas origens em tempos antigos, as chamadas “manutenção preventiva, corretiva e preditiva” podem ser consideradas relativamente recentes. Data-se a origem destes conceitos a partir de 1950.

Basicamente o termo manutenção pode ser classificado como um aglomerado de atividades ou ações com a finalidade de preservar, restaurar ou reparar um equipamento, sistema ou infraestrutura. Confiabilidade, segurança e eficiência são os sinônimos esperados após a realização desse tipo de atividade.

O que é Manutenção Preventiva?

A manutenção preventiva é uma modalidade de manutenção industrial que as empresas realizam de forma periódica e programada antes que uma falha ocorra. O objetivo é minimizar o desgaste natural do equipamento, aumentando a produtividade com a diminuição de hora/ máquina parada. Ela é baseada em inspeções regulares e rotinas de manutenção que são realizadas em intervalos fixos. A manutenção preventiva é importante para reduzir os custos de manutenção a longo prazo e garantir que o equipamento esteja sempre operando em seu melhor desempenho

O que é Manutenção Preditiva?

A manutenção preditiva utiliza uma abordagem baseada em dados que usa tecnologia para monitorar o desempenho do equipamento e prever quando uma falha pode ocorrer. Permitindo que a manutenção seja realizada com base nas condições reais do equipamento, em vez de em intervalos fixos. Ela é importante porque permite que as empresas programem a manutenção com mais precisão, reduzam o tempo de inatividade e estendam a vida útil do equipamento.

O que é Manutenção Corretiva?

Diferentemente das modalidades anteriores, dentro da manutenção industrial, a manutenção corretiva é realizada após a ocorrência de uma falha ou problema. Isso pode incluir a separação ou substituição de componentes defeituosos. A manutenção corretiva é importante para restaurar a operação do equipamento e evitar mais danos, mas geralmente é mais cara do que a manutenção preventiva e preditiva, porque envolve um tempo de inatividade inesperado.

Qual a diferença entre a manutenção preventiva e preditiva?

Apesar de compartilharem da mesma finalidade (evitar falhas em equipamentos e sistemas), cada tipo de manutenção tem sua particularidade e abordagem, sendo assim se diferem em alguns pontos. Na manutenção preventiva, programamos datas e intervalos regulares com base em históricos de falhas e outros dados relevantes. Na manutenção preditiva, instalamos sensores e dispositivos de monitoramento nos equipamentos e sistemas para coletar dados em tempo real sobre seu desempenho. Algoritmos de inteligência artificial e aprendizado de máquina analisam esses dados para detectar anomalias e prever falhas antes que ocorram.

Algumas técnicas avançadas de análise de dados na manutenção preditiva

Análise de óleo: esta técnica envolve a análise do óleo lubrificante usado em equipamentos para detectar sinais precoces de desgaste ou contaminação que podem indicar a presença de sinais de falhas.

Análise de ruído: esta técnica envolve a medição e análise dos níveis de ruído emitidos por equipamentos para detectar anomalias que podem indicar falhas iminentes.

Monitoramento de corrente elétrica: esta técnica envolve a medição da corrente elétrica consumida pelos equipamentos para detectar sinais de desgaste, sobrecarga ou outras anomalias que podem indicar a presença de falhas.

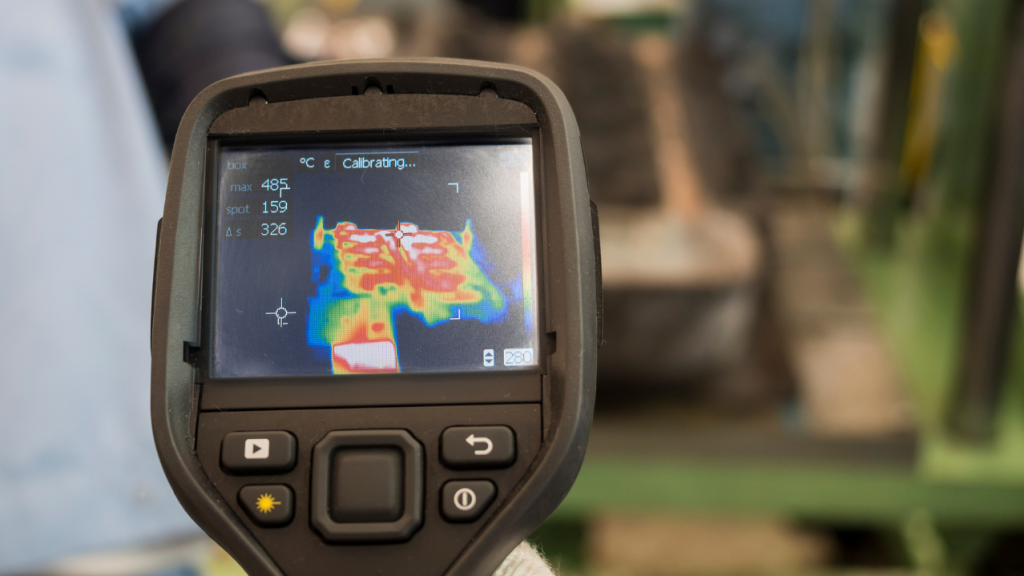

Análise de imagens térmicas: O objetivo desta operação é detectar anomalias que podem indicar a presença de falhas inesperadas, utilizando câmeras infravermelhas para medir a temperatura de equipamentos e sistemas.

Análise de dados de sensores IoT: Sensores de Internet das Coisas (IoT) são instalados em equipamentos e sistemas para coletar e analisar dados, detectando tendências e padrões de desgaste e falha. Essa análise permite a tomada de ações preventivas antes que as falhas ocorram.

Análise de corrente de Foucault: Análise utilizada para detectar falhas em componentes elétricos e mecânicos, como motores e geradores. Ele usa uma sonda de corrente de Foucault para medir a resistência elétrica de um objeto e detectar variações na condutividade elétrica que podem indicar falhas.

Análise de ultrassom: Esta técnica envolve o uso de um dispositivo de ultrassom para detectar ruídos de alta frequência em equipamentos que podem indicar falhas iminentes, como vazamentos ou desgaste em rolamentos.

Inspeção visual remota: Esta técnica envolve o uso de câmeras e outros dispositivos de controle remoto para monitorar a condição de equipamentos e sistemas em áreas de difícil acesso ou perigosas.

Análise de Vibração: Realizada por meio de sensores que medem a vibração de um equipamento em várias frequências. A análise dos dados obtidos desses sensores pode fornecer informações sobre a condição mecânica do equipamento, incluindo o desgaste de rolamentos, desbalanceamento, folgas mecânicas e outros problemas.

Estas são algumas das técnicas e abordagens avançadas que a manutenção preditiva utiliza para se antecipar a quebras e falhas de equipamentos e sistemas. Lembrando que a manutenção preditiva faz parte do conceito de indústria 4.0 que se caracteriza pela integração de tecnologias digitais e físicas nos processos de produção e na cadeia de suprimentos

A corretiva pode ocorrer mesmo realizando manutenções preventivas e preditivas?

A manutenção preventiva e a manutenção preditiva são estratégias importantes para reduzir a probabilidade de falha, mas não podem garantir a eliminação completa de todas as falhas possíveis. A manutenção corretiva é, portanto, um tipo de manutenção que visa corrigir uma falha já ocorrida, restabelecer o funcionamento de um dispositivo ou sistema e minimizar os danos e perdas decorrentes da falha.

Ela costuma ser mais cara do que a manutenção preventiva e preditiva, pois exige reparos rápidos e inesperados, além da paralisação do equipamento ou do sistema. A manutenção corretiva pode ser reduzida se as manutenções preventivas e preditivas forem realizadas de forma eficaz e eficiente.

O que é preciso para implementar uma manutenção preditiva?

Antes de tudo, é importante identificar os equipamentos mais importantes para o processo produtivo e que possuem maior impacto na produção, qualidade ou segurança. Os dados sobre o desempenho dos equipamentos, como vibração, temperatura, pressão, consumo de energia, entre outros, requerem coleta. Essa coleta pode ser realizada através de sensores, equipamentos de monitoramento ou softwares de gerenciamento de dados. Hoje em dia há também empresas especializadas que prestam serviços de manutenção preditiva. Elas trabalham 24/7 para garantir o perfeito funcionamento de equipamentos e sistemas.

Após identificar e monitorar os equipamentos devidamente, uma equipe coletará e analisará os dados para identificar possíveis problemas ou falhas nos equipamentos antes de ocorrerem. Eles podem realizar essa análise usando técnicas como análise de vibração, análise de óleo, termografia, entre outras. Com base na análise dos dados, a equipe estabelecerá alertas e alarmes para indicar quando um equipamento está apresentando algum problema ou quando há a possibilidade de uma falha iminente

Com base nas informações coletadas e nas análises realizadas, a equipe de manutenção industrial pode programar as manutenções corretivas e preventivas com base na condição real do equipamento, garantindo que eles realizem a manutenção no momento certo, mantendo os custos e evitando paradas não programadas.

Além destes, é importante monitorar constantemente a eficácia da manutenção preditiva, por meio da análise dos resultados obtidos, a fim de garantir que a estratégia esteja funcionando corretamente e fazendo a diferença no processo produtivo.

Agora que você já sabe um pouco mais sobre Manutenção Industrial

Não bastará apenas decidir e implementar uma manutenção preditiva! Será necessário ter o comprometimento da equipe de manutenção, o apoio da gestão, os recursos necessários (equipamentos de monitoramento, softwares de análise de dados, entre outros) e uma boa estratégia de planejamento para mitigar ao máximo as paradas inesperadas e falhas de equipamentos.

Atuando no mercado há mais de 60 anos, fornecendo soluções em rolamentos, mancais, correias, polias e outros componentes para a indústria em geral, a IRSA Rolamentos com vasta expertise no mercado se tornou uma parceira confiável para a indústria, ajudando seus clientes a manter a eficiência e produtividade de seus equipamentos, além de evitar paradas não programadas e reduzir os custos de manutenção.

Saiba mais sobre nossas soluções para sua manutenção industrial! Fale com um de nossos especialistas clicando aqui.